汽车轴类零件淬火淬硬层可达0.7mm

应用:

在承受扭转、弯曲等交变负荷作用的工件,要求表面层承受比心部更高的应力或耐磨性,需对工件表面提出强化要求。

工艺方法:

快速加热与立即淬火冷却相结合,通过快速加热使待加工钢件表面达到淬火温度,不等热量传到中心即迅速冷却,仅使表面层淬硬为马氏体,中心仍为未淬火的原来塑性、韧性较好的退火(或正火及调质)组织。

主要方法

感应加热表面淬火(高频、中频、工频),火焰加热表面淬火,电接触加热表面淬火,电解液加热表面淬火,激光加热表面淬火,电子束加热表面淬火。

感应加热表面淬火基本原理

将工件放在用空心铜管绕成的感应器内,通入中频或高频交流电后,在工件表面形成同频率的感应电流,将零件表面迅速加热(几秒钟内可升温800-1000度,心部仍接近室温后立即喷水冷却(或浸油淬火)使工件表面层淬硬。)

感应加热表面淬火与普通淬火相比具有以下优势:

1、加热速度极快,可扩大A体转变温度范围,缩短转变时间;

2、淬火后工件表层可得到极细的隐晶马氏体,硬度稍高(2-3HRC);

3、经该工艺处理的工件不易氧化脱碳,甚至有些工件处理后可直接装配使用;

4、淬火层深易于控制操作,易于实现自动化。

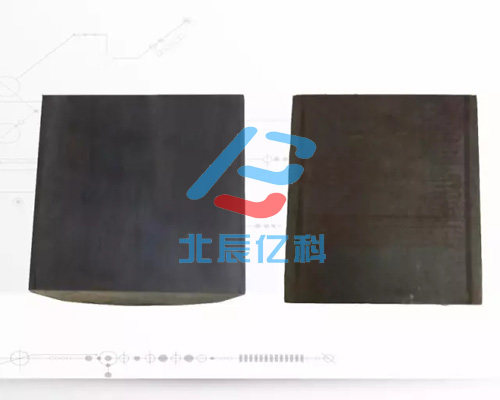

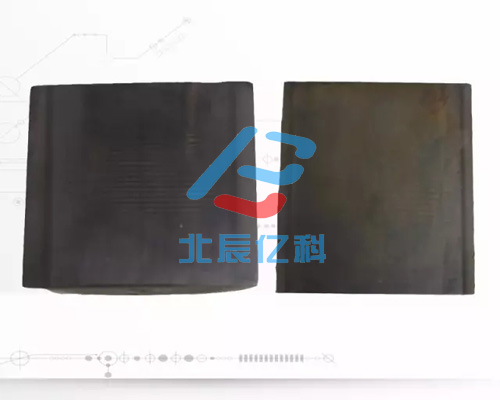

淬火样件照片

现场生产

为了最大限度逼近实际生产,我们在客户现场针对光轴类零件进行了实际的淬火加工。我们采用了客户的一台立式轴类淬火机床和一台40kw全数字超高频感应加热设备进行了实际的生产。

参与此次生产活动的技术要求为:硬度HRC60、淬硬层0.7mm。经过简单调试之后进行了实际的生产,我司40kw超高频感应加热设备完全满足生产要求。